УФ полимер для защиты волокна лазерных источников (УФ полимер) Резюме исследования Центра волоконно-оптических исследований (РАН) в CLEO 2016

Компания объявляет о разработке высокотемпературного эластичного полимерного продукта с низким показателем УФ-отверждаемого полимера (УФ полимер) в сотрудничестве с Исследовательским центром волоконной оптики Российской академии наук (РАН) на выставке CLEO 2016 (Сан-Хосе, 5-10 июня 2016 г.)

РАН провела серию экспериментов для проверки долгосрочной стабильности УФ полимера, используемого для отвода света из оболочки волокна (CLS). Долговременная стабильность CLS была проверена в течение 170 часов непрерывной работы.

Оптическая нагрузка на поверхность волокна превысила 630 Вт/мм2, что, насколько нам известно, является самым высоким из когда-либо зарегистрированных значений.

Превосходн термостабильность УФ полимера может быть применима ко всем высокомощным высокотемпературным волоконно-оптическим компонентам в волоконных лазерах, таким как усиливающее волокно с двойной оболочкой, накачка мощности, стриппер оболочки, а также повторное покрытие сварных соединений.

Компания подтвердила на международном уровне свою способность разрабатывать, производить и поставлять высокофункциональный отверждаемый УФ-излучением низкоиндексный полимер в тесном сотрудничестве с ведущим мировым исследовательским институтом RAS.

Компания более чем готова стать стратегическим партнером наших клиентов в разработке передовых волоконно-оптических продуктов.

Аннотация: Разработана усовершенствованная конструкция устройства оведения света с оболочки. Продемонстрирована его непрерывная работа в течение 170 часов при мощности в волокне с внешним диаметром 125 мкм до 60 Вт.

1. Введение

Использование непоглощенной мощности накачки является серьезной проблемой многих конструкций волоконных лазеров. В некоторых случаях мощность нежелательного света в оболочке может превышать десятки и даже сотни ватт. Для сохранения монолитной цельноволоконной лазерной конструкции в схемах необходимо обеспечить отведение излучения с оболочки (CLS).

К настоящему времени существует три различных подхода к отведению высокой средней мощности света из оболочки волокна.

Наилучшие результаты показал метод, основанный на травлении оболочки волокна и создании центров рассеяния на поверхности волокна. С такой конструкцией CLS была продемонстрирована работа при мощности более 500 Вт. Основным недостатком этого метода является сильное снижение механической надежности волокна из-за наведенных дефектов: использованное волокно разрушалось при изгибе на катушке диаметром около 150-160 мм. Небольшие напряжения при укладке таких волокон сильно ухудшали бы долговременную механическую надежность волокна.

Второй способ лишен этой проблемы и основан на покрытии волокна поглощающим слоем с высокой теплопроводностью (например, металлом). Благодаря этому приему с оболочки световода удалось отвести до 150 Вт.

Третий подход основан на покрытии оболочки волокна различными прозрачными материалами (легкоплавким стеклом, полимерными покрытиями) с показателем преломления выше показателя преломления кварцевого стекла. В этом случае можно снять около 100 Вт мощности оболочки.

Следует подчеркнуть, что рассмотренные выше CLS были изготовлены на основе световодов с большой внешней кварцевой оболочкой (200 мкм и более 400 мкм). Этот выбор очевиден, так как оптическая нагрузка на поверхность волокна уменьшается пропорционально квадрату диаметра оболочки волокна. Оптическая нагрузка внутри CLS не превышала 320 Вт/мм2. В схемах волоконных лазеров на волокнах диаметром 125 мкм применение CLS на волокнах с внешним диаметром более 150 мкм нецелесообразно, поскольку несовместимо со штатным оборудованием (сварочным аппаратом, скалывателем и т.п.). В то же время использование волокон диаметром 125 мкм увеличило бы термическую нагрузку на поверхность волокна на порядок по сравнению с волокнами диаметром 400 мкм. Это означает, что конструкции CLS не позволяли работать при мощности более 20-40 Вт в оболочке. Например, наш опыт показывает, что CLS на основе покрытых алюминием волокон диаметром 125 мкм сгорает даже при мощности оболочки 20-30 Вт.

В настоящей работе предложена усовершенствованная конструкция CLS и успешно снята мощность 60 Вт с оболочки световода с внешним диаметром 125 мкм. Долговременная надежность устройства была проверена в течение 170 часов непрерывной работы. Оптическая нагрузка на поверхность волокна, превышающая в этом случае 630 Вт/мм2, насколько нам известно, является высокой.

2.CLS дизайн

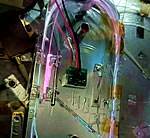

Конструкция разработанной CLS представлена на рисунке. Использовался метод, аналогичный [5], основанный на отводе света с оболочки в полимер с высоким показателем преломления. Обычно для CLS в мощных лазерах требуется использовать одномодовые волокна с большой площадью моды, которые по своей природе очень чувствительны к изгибам. Кроме того, для выявления пакетных потерь в одномодовой сердцевине использовалось волокно 20/125 мкм с двойной оболочкой (NA сердцевины = 0,08). Небольшое волокно (около 4 см) очищали от низкоиндексного полимерного покрытия и очищенное волокно помещали на легкий прозрачный радиатор. Волокно было приклеено к радиатору полимером с высоким показателем преломления. Наилучшие результаты были достигнуты при использовании высокооптически прозрачной высокотемпературной эпоксидной смолы, отверждаемой антигибридным отвердителем в присутствии специального катализатора, разработанного в лаборатории физики полимеров СПбГТИ. Следует отметить, что первичное покрытие с низким показателем преломления вблизи места зачистки накачки также подвергается высоким термическим нагрузкам и его свойства сильно влияют на максимальную рабочую мощность CLS.

В наших экспериментах были испытаны несколько волокон с различными полимерными покрытиями: стандартное коммерчески доступное акрилатное покрытие с наружным диаметром 250 мкм и 400 мкм и волокно, покрытое специально разработанным акрилатным покрытием, устойчивым к высоким температурам (УФ полимер), рассчитанные на работу при температурах выше 100°С с наружным диаметром 250 мкм. Числовая апертура второй оболочки световодов превышала 0,45. Избыточные потери в сердечнике в CLS контролировались на длине волны 1,55 мкм и не превышали 0,1-0,2 дБ.

3. Эксперимент

Излучение от двух полупроводниковых диодов (пигтейлов с волокном 105/125 мкм, NA=0,15) суммарной мощностью 60 Вт вводилось в разрабатываемый CLS с помощью сумматора накачки 2+1/ E1. Числовая апертура излучения на входе в CLS составляла около 0,45. CLS был помещен в алюминиевый теплоотвод с охлаждающим вентилятором. Во время испытаний CLS мощность освещения оболочки увеличивалась каждые несколько часов на 5 Вт.

Установлено, что CLS на основе волокна 400 мкм со стандартным акрилатным покрытием выгорает уже при мощности света в оболочке 20-35 Вт (по данным 5 образцов). CLS на основе волокна с внешним диаметром 250 мкм перегорали при мощности накачки 40-50 Вт (по данным 7 образцов). Скорее всего, такая разница в максимальной мощности полосы связана с лучшим теплоотводом в CLS с полимерным покрытием толщиной 250 мкм (из-за меньшего расстояния между волокном и радиатором). Наилучшие результаты были достигнуты с CLS на основе волокна с высокотемпературостойким акрилатным покрытием (УФ полимер) : 100 % испытанных образцов выдержали нагрузку на полную доступную мощность накачки. Долговременная стабильность изготовленных образцов была проверена 170 часами непрерывной работы при максимально доступной мощности накачки 60 Вт. Расчетная удельная мощность накачки, воздействующая на поверхность оболочки, превысила 630 Вт/мм2. Это значение превышает оптическую нагрузку в более чем в 1,5-2 раза и более чем в 4-7 раз значение в [2-3, 5]. Кроме того, насколько нам известно, полученный результат (60 Вт отвода света) является рекордным значением для CLS на основе световодов с внешним диаметром кварцевой оболочки 125 мкм.